Introduksjon til prosessen og produktet

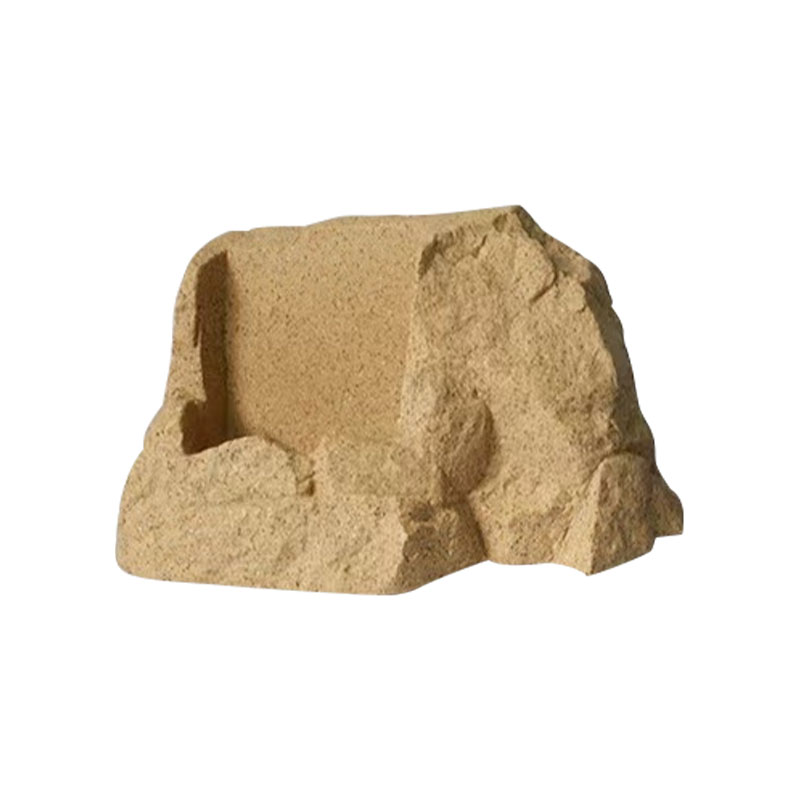

Jakten på en perfekt balanse mellom estetisk appell og strukturell motstogskraft i gjerder har ført til bruk av avanserte produksjonsteknikker. Blant disse utmerker seg rotasjonsstøping, eller rotomstøping, for sin unike evne til å produsere store, komplekse og eksepsjonelt holdbare hule gjenstoger. Denne prosessen er spesielt godt egnet for å lage steingjerdepaneler , som er designet for å etterligne utseendet til natursteinvegger samtidig som de tilbyr de praktiske fordelene med moderne syntetiske materialer. A rotasjonsform for steingjerde produktet er ikke bare en dekorativ gjenstand; det er en teknisk løsning skreddersydd for langsiktig utendørs ytelse. Kjernen i dens verdiforslag ligger i selve metoden for dens opprettelse.

Grunnleggende om rotasjonsstøpingsteknologi

Før du fordyper deg i detaljene ved produksjon av gjerdepaneler, er det viktig å forstå de grunnleggende prinsippene for rotasjonsstøping. Det er en lavtrykks- og høytemperatur termoplastprosess som brukes til å lage hule deler i ett stykke. I motsetning til sprøytestøping eller ekstrudering, som er avhengig av høyt trykk for å tvinge materiale inn i en form, bruker rotomstøping tyngdekraft og rotasjon for å fordele materialet. De grunnleggende komponentene i systemet er formen, harpiksen, varmekammeret og kjølestasjonen. Selve formen er vanligvis laget av støpt aluminium eller fabrikkert stålplate og er designet for å være en negativ av sluttproduktet, inkludert de intrikate detaljene i steinteksturer og mønstre. Denne formen er montert på en maskinarm som er i stand til å rotere den biaksialt - det vil si samtidig på to vinkelrette akser. Denne to-akse rotasjonen er hjertet i prosessen, og sikrer at den pulveriserte harpiksen kan dekke hele den indre overflaten av formen jevnt. Lavtrykksnaturen til prosessen gjør det mulig å lage former med komplekse geometrier og dype teksturer til en lavere kostnad sammenlignet med høytrykksmetoder, noe som gjør det økonomisk lønnsomt å produsere de svært detaljerte overflatene som kreves for en realistisk steingjerdepanel . Denne grunnleggende teknologien er det som muliggjør produksjon av store, robuste og konsistente gjerdekomponenter som er fri for de strukturelle svakhetene som ligger i andre produksjonsmetoder.

En trinnvis oversikt over rotasjonsstøpeprosessen

Transformasjonen av en pulverisert polymer til en ferdig steingjerdepanel er en omhyggelig kontrollert sekvens av stadier. Hver fase spiller en kritisk rolle i å definere det endelige produktets egenskaper, fra dets strukturelle integritet til overflatefinishen.

Trinn 1: Formlasting og materialforberedelse

Prosessen starter med tilberedning av formen og råvaren. Formen, som er rengjort og ofte forbehandlet med et formslippmiddel for å lette utstøting av deler, er lastet med en nøyaktig oppmålt mengde polyetylenpulver. Dette pulveret er råstoffet for rotasjonsform for steingjerde produkt. Valget av polyetylen er sentralt; det er typisk en lineær lavdensitet eller tverrbindbar kvalitet formulert med spesifikke tilsetningsstoffer. Disse tilsetningsstoffene inkluderer UV-stabilisatorer for å forhindre nedbrytning fra sollys, pigmenter for jevn og varig farge gjennom hele materialets tykkelse, og antioksidanter for å forbedre termisk stabilitet under bearbeiding. Den nøyaktige målingen av pulveret, ofte referert til som "ladningen", er kritisk. Det bestemmer direkte veggtykkelsen til det endelige gjerdepanelet. For lite pulver resulterer i tynne, svake flekker, mens for mye kan føre til ufullstendig smelting eller dimensjonsunøyaktighet. Når ladningen er lastet, er formen godt lukket og boltet for å danne et forseglet miljø, noe som sikrer at ikke pulver slipper ut under de påfølgende rotasjons- og oppvarmingsfasene.

Trinn 2: Oppvarmings- og rotasjonsfasen

Den forseglede og ladede formen flyttes deretter inn i en lukket ovn. Her begynner armen på rotomstøpemaskinen sin biaksiale rotasjon. Formen roterer kontinuerlig gjennom det oppvarmede kammeret, som vanligvis holdes ved temperaturer mellom 250 °C og 400 °C (482 °F og 752 °F). Når formen varmes opp, begynner den pulveriserte plasten inni å smelte. Den samtidige rotasjonen på to akser er den definerende handlingen til dette trinnet. Det sikrer at den smeltede plasten gradvis og jevnt belegger, eller "legger seg" på hele den indre overflaten av formhulen. Dette er hvordan den hule formen til steingjerdepanel er opprettet. Pulverets langsomme, tumlende virkning, etterfulgt av sintring og smelting av materialet, lar det flyte inn i hver minste detalj av formen – og fanger perfekt de intrikate teksturene til naturstein, fra grovhuggede overflater til subtile sprekker og spor. Denne fasen fortsetter til alt pulveret er smeltet og et homogent plastlag har smeltet sammen på formens indre vegger. Konsistensen i rotasjonshastigheten og den jevne fordelingen av varme er avgjørende for å oppnå en jevn veggtykkelse, som er en hjørnestein i produktets holdbarhet.

Trinn 3: Avkjølings- og størkningsfasen

Etter at oppvarmingssyklusen er fullført og plasten har smeltet sammen, overføres formen til en kjølestasjon. Den biaksiale rotasjonen stopper ikke i denne fasen. Avkjølingsprosessen må kontrolleres nøye for å sikre at materialet størkner riktig og for å forhindre vridning eller forvrengning av den endelige delen. Avkjøling oppnås vanligvis gjennom en kombinasjon av luft- og vannspray. Den første luftkjølingen senker temperaturen gradvis, hvoretter vannspray påføres for å fremskynde den endelige størkningen. Denne kontrollerte kjølingen er avgjørende for å håndtere krystalliniteten til polyetylenet, som direkte påvirker panelets slagstyrke og dimensjonsstabilitet. Når plasten avkjøles, krymper den litt. Denne naturlige krympingen hjelper det nydannede steingjerdepanel å løsne fra formoverflatene. Den kontinuerlige rotasjonen under avkjøling sikrer at delen beholder sin form og ikke synker eller deformeres når den går fra smeltet til fast tilstand.

Trinn 4: Delutkast og etterbehandling

Når formen og delen er avkjølt til en sikker håndteringstemperatur, stopper rotasjonen. Formen åpnes, og den er ferdig steingjerdepanel er fjernet. En viktig fordel med rotasjonsstøpeprosessen er tydelig på dette stadiet: Fordi formen ikke er under høyt trykk, kan den designes for å inkludere underskjæringer og komplekse detaljer, og delen kan fjernes uten behov for komplekse utstøtingssystemer. Det resulterende produktet er en enkelt, sømløs enhet. Etter utstøting kan eventuelle mindre hjelpeoperasjoner utføres. Dette kan inkludere trimming av eventuell mindre blinking fra formskillelinjen og en endelig kvalitetskontroll. Inspeksjonen sjekker for konsistens i farge, veggtykkelse, strukturell integritet og troheten til den strukturerte overflaten. Panelet er nå komplett, klart for pakking og distribusjon, og representerer den endelige produksjonen til det sofistikerte rotasjonsform for steingjerde produksjonssyklus.

Kjennetegnet på sømløshet: strukturelle og estetiske fordeler

Den sømløse naturen til en rotomstøpt steingjerdepanel er dens viktigste strukturelle fordel. I motsetning til gjerder laget av sammensatte deler, limte seksjoner eller termoformede plater, er et rotomstøpt panel en monolitisk konstruksjon i ett stykke. Denne mangelen på sømmer, skjøter eller sveisede områder eliminerer de vanligste feilpunktene i et produkt designet for utendørs bruk.

Strukturelt sett , sømmer er iboende svake punkter der stress kan konsentreres, og hvor vann, skitt og biologiske forurensninger kan infiltrere. I en rotasjonsform for steingjerde produkt, betyr fraværet av disse skjøtene at det ikke er noen veier for vanninntrengning som kan føre til indre skader, fryse-tine sprekker i kaldt klima, eller oppbevaring av fuktighet som fremmer mugg- og muggvekst. Den jevne, kontinuerlige veggen gir jevn styrke over hele panelet, og øker motstanden mot støt. Når den blir truffet, fordeles kraften over hele den hule strukturen, i stedet for å være konsentrert til en sårbar søm, som kan splitte eller bryte. Denne monolitiske konstruksjonen er et direkte resultat av den pulverbaserte, biaksiale rotasjonsprosessen som bygger panelet fra innsiden og ut som en enkelt, enhetlig enhet.

Estetisk , bidrar den sømløse konstruksjonen til et mer autentisk og høykvalitets utseende. Den realistiske steinteksturen og mønsteret flyter uavbrutt over hele overflaten av panelet, uten å bli brutt av synlige sammenføyningslinjer eller inkonsekvenser ved samlingspunkter. Dette skaper en mer overbevisende simulering av en naturlig, tørrstablet steinmur. For grossister og kjøpere betyr dette å tilby et produkt som ikke bare lover langsiktig holdbarhet, men som også gir en overlegen, uavbrutt visuell appell som er høyt verdsatt i bolig- og kommersielle landskapsprosjekter. Søkeordet «sømløst steingjerde» brukes ofte av kresne kunder og landskapsarkitekter som søker nettopp denne kombinasjonen av ubrutt estetikk og robust konstruksjon.

Teknisk holdbarhet: Nøkkelytelsesegenskaper formidlet av Rotomolding

Rotasjonsstøpeprosessen skaper ikke bare en form; den konstruerer et sett med ytelsesegenskaper som definerer den langsiktige holdbarheten til steingjerdepanel . Disse egenskapene er iboende for produksjonsmetoden og materialvalgene.

Slagfasthet og seighet: Polyetylenharpiksen som brukes, kombinert med måten den sakte smeltes og smeltes, resulterer i et materiale som er usedvanlig seigt. Polyetylen er naturlig en spenstig polymer, og rotasjonsstøpeprosessen bevarer sine langkjedede molekyler, og gir sluttproduktet høy slagstyrke. Dette gjør gjerdepanelet svært motstandsdyktig mot skade fra utilsiktede støt, for eksempel fra plenutstyr, gjenstander som kastes eller tøffe værhendelser. I motsetning til et sprøtt materiale som kan knuses, vil et rotomstøpt panel typisk bulke eller deformeres under ekstrem kraft uten å sprekke, og beholder sin strukturelle rolle og værbestandig.

Værbestandighet og UV-stabilitet: Et gjerde er en permanent utendørs armatur, konstant utsatt for elementene. Den rotasjonsform for steingjerde prosessen muliggjør en grundig integrering av tilsetningsstoffer direkte i polymermatrisen. UV-stabilisatorer blandes inn i pulveret før støping, og sikrer at de er jevnt fordelt gjennom hele veggtykkelsen til panelet. Dette forhindrer falming, kritting og sprøhet som kan oppstå i overfladisk belagte materialer eller materialer av lavere kvalitet. Resultatet er et produkt som beholder fargen og sine mekaniske egenskaper i mange år, selv under kontinuerlig soleksponering. Dette samsvarer med vanlige kjøperspørsmål for “UV-bestandig hagegjerde” and "langvarige utendørs veggpaneler."

Kjemisk og korrosjonsbestandighet: I motsetning til metallgjerder som kan ruste eller tre som kan bli skadet av gjødsel eller plantevernmidler, er polyetylen svært inert. Den er motstandsdyktig mot et bredt spekter av kjemikalier, inkludert de som vanligvis finnes i jord- og hagevedlikeholdsprodukter. Det vil ikke korrodere, råtne eller nedbrytes av fuktighet alene. Denne kjemiske tregheten gjør også panelene enkle å rengjøre og vedlikeholde.

Følgende tabell oppsummerer disse viktige holdbarhetsegenskapene og deres rotårsak i prosessen:

| Holdbarhetskarakteristikk | Rotårsak i rotomoldingsprosessen |

|---|---|

| Høy støtmotstand | Tøff polyetylenharpiks smeltet sammen til en sømløs, spenningsavvisende hul struktur. |

| Utmerket værbestandighet | Jevn fordeling av UV-stabilisatorer og antioksidanter gjennom hele veggtykkelsen. |

| Korrosjons- og råtebestandighet | Iboende kjemisk inerthet av polyetylenmaterialet. |

| Temperaturtoleranse | Materialfleksibilitet gir mulighet for ekspansjon og sammentrekning uten å sprekke i fryse-tine-sykluser. |

| Strukturell integritet | Konsekvent veggtykkelse og fravær av sveisede eller limte sømmer. |

Funksjonelle og økonomiske fordeler for markedet

De tekniske fordelene med rotasjonsform for steingjerde prosessen oversettes direkte til konkrete fordeler som er svært attraktive i markedet. For grossister, kjøpere og til slutt sluttbrukeren representerer disse fordelene betydelig verdi.

Lave vedlikeholdskrav: Et primært salgsargument er det minimale vedlikeholdet som kreves. Det er ikke behov for maling, beising eller forsegling, som med tre. Det er ingen risiko for rust, og krever ingen anti-korrosjonsbehandling, som med metall. Fargen er integrert i materialet, så riper er langt mindre merkbare, og overflaten kan vanligvis rengjøres med bare såpe og vann. Dette tar for seg et stort smertepunkt for huseiere og eiendomsforvaltere, noe som gjør produktet til en lett å selge løsning for de som søker "gjerdeløsninger med lite vedlikehold."

Enkel installasjon og håndtering: Selv om panelene er robuste, gjør den hule konstruksjonen dem betydelig lettere enn en ekte steinmur eller til og med alternative betonggjerder. Denne reduserte vekten forenkler håndtering, transport og installasjon. Det kan føre til lavere fraktkostnader for distributører og raskere, mindre arbeidskrevende installasjon for landskapsarkitekter, siden det ofte ikke krever tungt maskineri eller spesialisert fundament.

Langsiktig kostnadseffektivitet: Den første investeringen i en høy kvalitet rotasjonsform for steingjerde produktet er ofte rettferdiggjort av livssykluskostnaden. Kombinasjonen av ekstrem holdbarhet, motstand mot miljøforringelse og null løpende vedlikeholdskostnader betyr at de totale eierkostnadene over mange år, eller til og med tiår, er svært konkurransedyktige. Det er et produkt som ikke trenger å bli erstattet eller vesentlig reparert på veldig lang tid, og gir utmerket avkastning på investeringen. Dette er et nøkkelpunkt for B2B-kommunikasjon, med fokus på "totale eierkostnader for gjerder" and "holdbare landskapsprodukter."

Design allsidighet: Rotomstøpeprosessen gir en høy grad av designfleksibilitet. Produsenter kan lage et bredt spekter av steinteksturer, farger og panelstørrelser for å passe forskjellige arkitektoniske stiler og kundepreferanser. Dette gjør at grossister kan tilby en mangfoldig katalog fra én enkelt, pålitelig produksjonsteknologi.