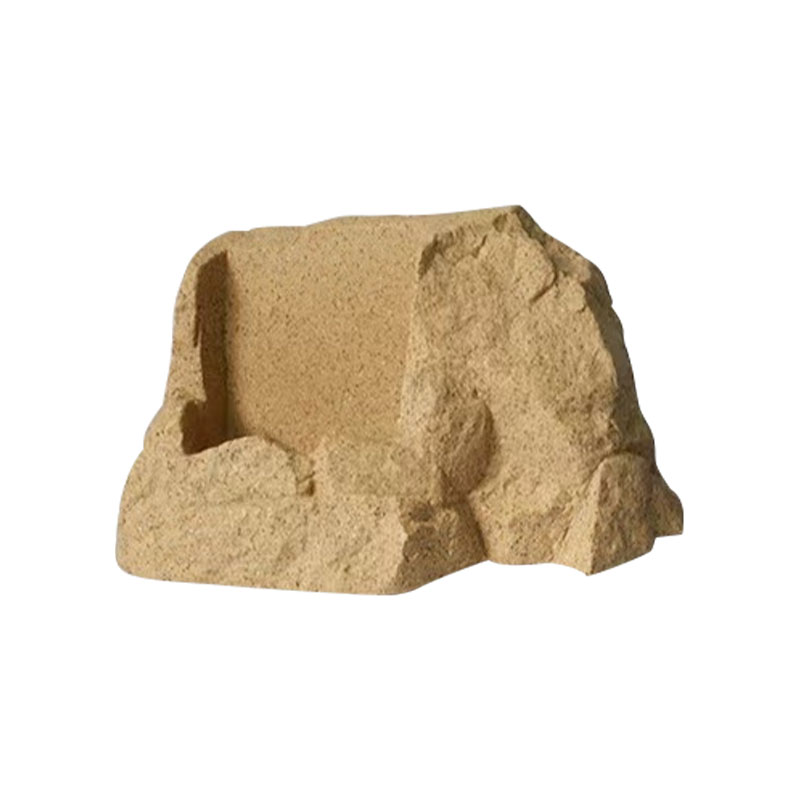

Rotasjonsstøping, sprøytestøping og blåsestøping er tre mye brukte produksjonsprosesser for å produsere plastprodukter. Blant dem, barrikade rotasjonsform skiller seg ut for sine unike fordeler ved å lage store, hule og holdbare deler.

1. Prosesssammenligning: rotasjons- vs. injeksjon vs. blåsestøping

Den grunnleggende forskjellen mellom disse metodene ligger i deres produksjonsprosesser.

- Barrikade rotasjonsstøping innebærer oppvarming av en hul form fylt med pulverisert plast, som roterer biaksialt for å belegge interiøret jevnt. Den langsomme avkjølingsprosessen sikrer jevn veggtykkelse og strukturell integritet.

- Sprøytestøping tvinger smeltet plast inn i en stiv form under høyt trykk, noe som gjør den ideell for høyvolum, presisjonsdeler med komplekse geometrier.

- Blåsestøping blåser opp en oppvarmet plastform inni en form, primært brukt til hule beholdere som flasker og tanker.

Nøkkelforskjell: Mens sprøyte- og blåsestøping er avhengig av høytrykksfylling, bruker barrikade rotasjonsform tyngdekraft og rotasjon for materialfordeling, noe som resulterer i stressfrie, sømløse produkter.

2. Materialkompatibilitet og begrensninger

Hver metode har spesifikke materialkrav som påvirker produktets ytelse.

- Barrikader rotasjonsform fungerer godt med polyetylen (PE), polypropylen (PP) og nylon, og favoriserer pulveriserte harpikser som smelter jevnt.

- Sprøytestøping støtter et bredere utvalg, inkludert ABS, polykarbonat (PC) og stiv plast, men krever materialer med gode flytegenskaper.

- Blåsestøping bruker hovedsakelig HDPE, PET og PVC, optimalisert for tynnveggede, lette produkter.

Kritisk vurdering: Barrikade rotasjonsform er mindre egnet for høypresisjon, små deler, men utmerker seg i store, slagfaste strukturer som barrierer og lagertanker.

3. Produktegenskaper og strukturell integritet

Sluttproduktene varierer betydelig i styrke, veggtykkelse og designfleksibilitet.

| Funksjon | Barrikader rotasjonsform | Sprøytestøping | Blåsestøping |

|---|---|---|---|

| Veggtykkelse | Ensartet, tilpassbar | Konsekvent, tynn | Variabel, tynn |

| Hule strukturer | Sømløs, stressfri | Bare solid | Hul, lett |

| Delstørrelse | Stor (f.eks. barrierer, tanker) | Liten til middels (f.eks. gir, hus) | Små til middels (f.eks. flasker) |

| Overflatefinish | Glatt, men mindre detaljert | Høy presisjon, fine detaljer | Moderat, ofte med sømmer |

Bemerkelsesverdig fordel: Barrikade rotasjonsform produserer stressfri, slagfast deler, noe som gjør den ideell for sikkerhet og industrielle applikasjoner.

4. Kostnads- og produksjonseffektivitet

Økonomiske faktorer spiller en avgjørende rolle i valg av riktig støpeprosess.

- Barrikader rotasjonsform har lavere verktøykostnader enn sprøytestøping, men lengre syklustider, noe som gjør den bedre egnet for lav til middels produksjon.

- Sprøytestøping krever dyre former, men oppnår høyhastighets masseproduksjon med minimalt med avfall.

- Blåsestøping er kostnadseffektiv for engangsprodukter med stort volum, men mangler holdbarheten til rotasjonsstøpte deler.

Avveining: Mens barrikaden rotasjonsform er tregere, tilbyr den bedre holdbarhet og lavere forhåndskostnader for store, tilpassede deler.

5. Applikasjoner: hvor hver metode utmerker seg

Valget mellom disse metodene avhenger av tiltenkt bruk av produktet.

- Barrikader rotasjonsform er foretrukket for tunge applikasjoner som trafikkbarrierer, industrielle containere og lekeplassutstyr på grunn av dens seighet og værbestandighet.

- Sprøytestøping dominerer i forbrukerelektronikk, bilkomponenter og medisinsk utstyr hvor presisjon og høyt volum er avgjørende.

- Blåsestøping er go-to for emballasje, flasker og drivstofftanker , hvor lette, hule design er avgjørende.

Praktisk takeaway: Hvis prioritet er holdbarhet over hastighet , barrikade rotasjonsform er ofte det overlegne valget.

Mens sprøyte- og blåsestøping utmerker seg i hastighet og presisjon, barrikade rotasjonsform gir uovertruffen fordeler for store, hule og robuste produkter. Dens jevn veggtykkelse, stressfri konstruksjon og kostnadseffektiv verktøy gjør den uunnværlig i bransjer som krever langvarige, slagfaste løsninger. Å forstå disse forskjellene sikrer at produsentene velger den optimale prosessen for deres spesifikke behov.